Ferrari-Schrift evt. schwarz (ist zwar nicht sehr auffällig, aber realistischer).

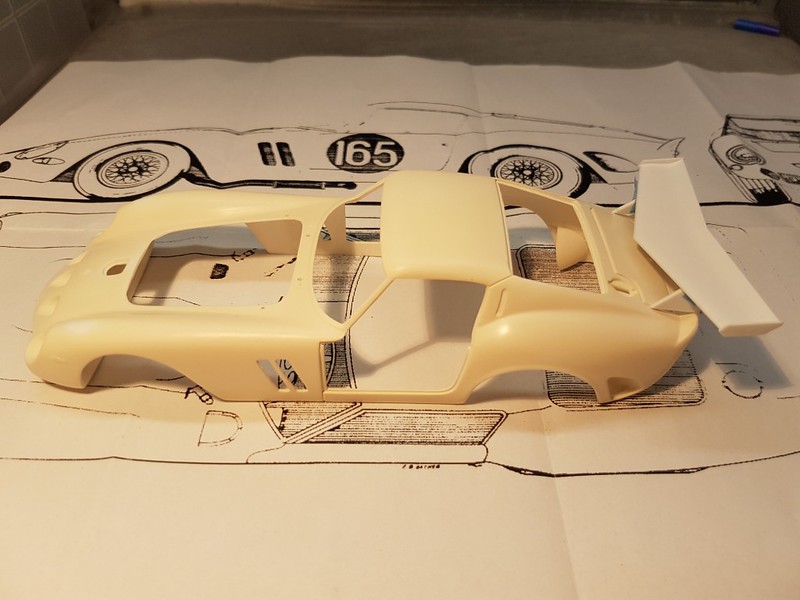

Ferrari 250GTO Baubericht

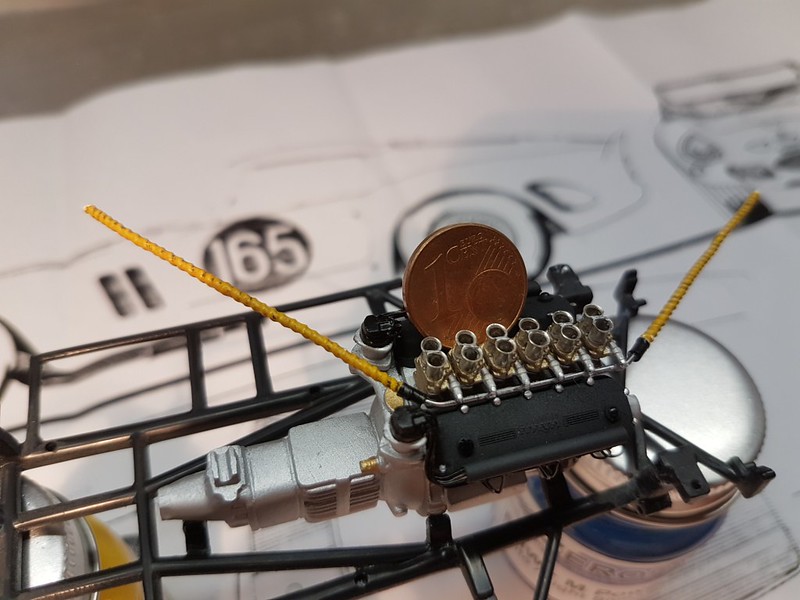

Verbesserungsvorschlag für den Motor:Die Verbindung zwischen den Vergasern (rot)

Ferner waren bei etlichen Motoren die Zündkabel in reinem Rohr verlegt(blau). Oben ohne Rohr, unten mit.

Bei dem Blau-gelb Problem müßte man wissen wie kräftig beide Farbtöne sind. Ein starkes Gelb könnte evt störend wirken

Ferrari-Schrift evt. schwarz (ist zwar nicht sehr auffällig, aber realistischer).

Ferrari-Schrift evt. schwarz (ist zwar nicht sehr auffällig, aber realistischer).

"Die größten Kritiker der Elche waren früher selber welche!"

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

...der Motor ist ja noch nicht fertig...abwarten

Hab mal einen versuch mit den Lacken gestartet. Versuch macht kluch :

:

Im oberen bereich wurde eine Schicht gelb aufgetragen. Der Blauton der sich dadurch ergibt ist etwas dunkler.

Das wird aber am Modell meiner Meinung nach nicht stören. Ich werde also das gesamte Auto zuerst gelb lackieren.

MFG Stefan

Hab mal einen versuch mit den Lacken gestartet. Versuch macht kluch

Im oberen bereich wurde eine Schicht gelb aufgetragen. Der Blauton der sich dadurch ergibt ist etwas dunkler.

Das wird aber am Modell meiner Meinung nach nicht stören. Ich werde also das gesamte Auto zuerst gelb lackieren.

MFG Stefan

- tintifax_2

- Beiträge: 487

- Registriert: Do 16. Jun 2016, 17:07

- Wohnort: Irgendwo

Der obere wirkt satter. Ich denke, dass kommt gut.

Es gibt keine dummen Fragen, nur dumme Antworten.

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

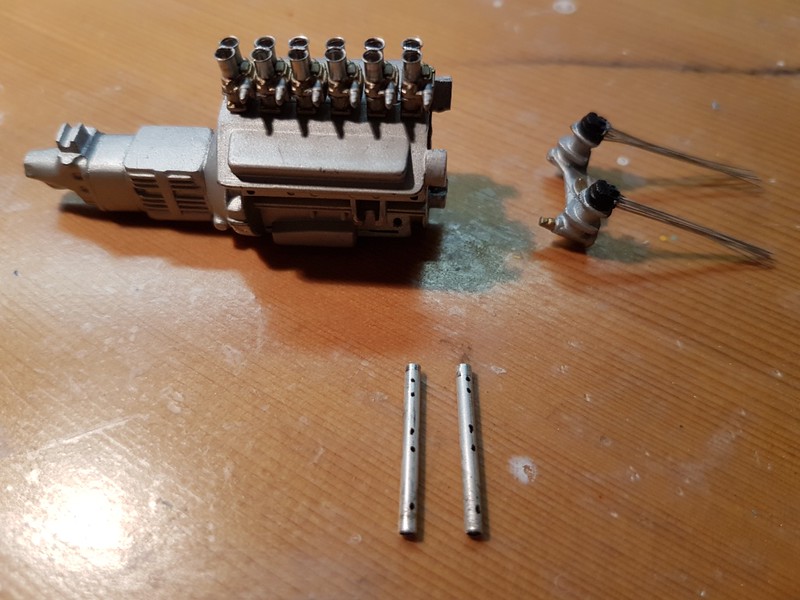

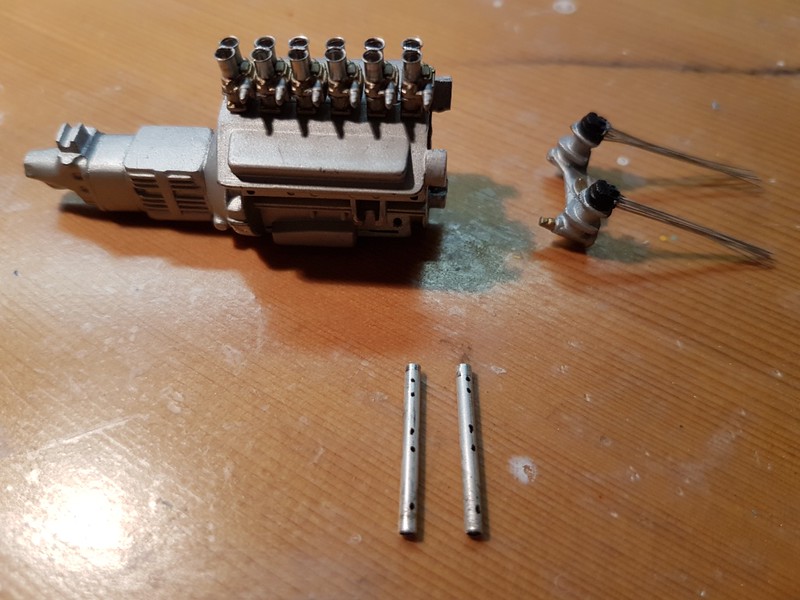

Update Nr.:3

Am Motor wurde weiter gearbeitet.

Zuerst habe ich ein Sammelrohr aus Aluminium Ø2mm für die Zündkabel angefertigt.

An den seitlichen Bohrungen werden später die einzelnen Zündkabel durchgeführt.

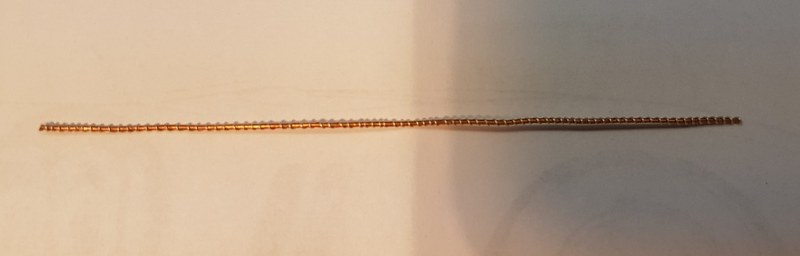

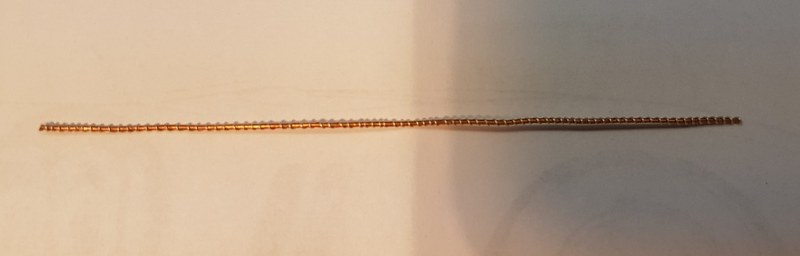

Danach habe ich einen Schlauch aus zwei verschieden starken Drähten hergestellt.

Einfach den 0,3mm Draht um den 1mm Draht gewickelt und mit etwas Sekundenkleber gesichert.

Das ganze habe ich dann später mit Teflonband umwickelt.

Zum Schluss wurde das ganze noch lackiert.

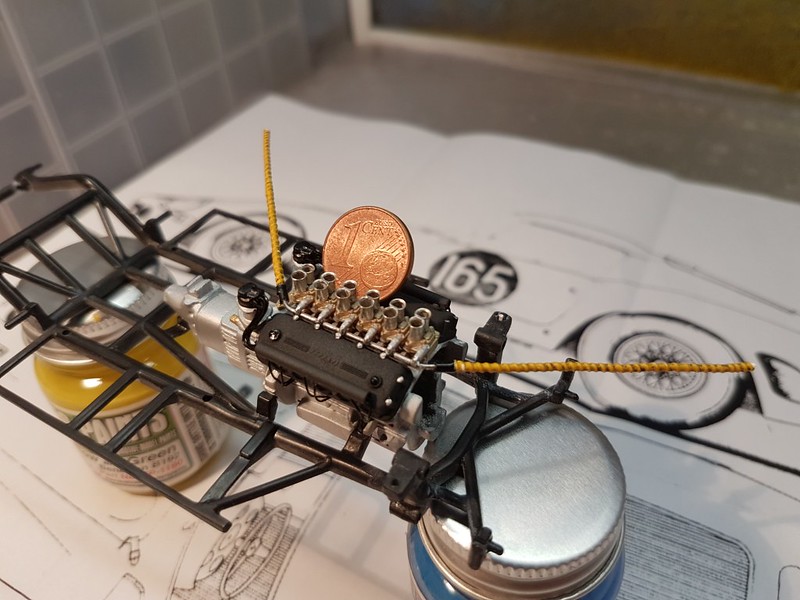

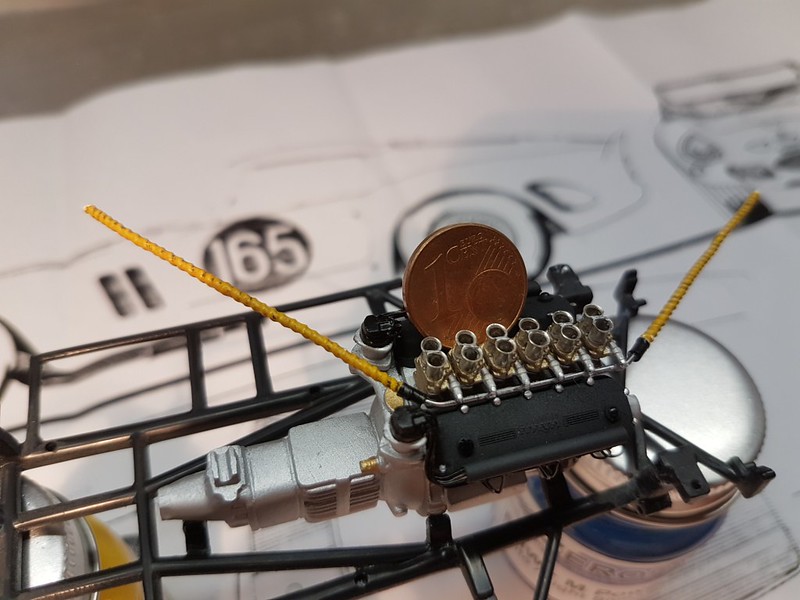

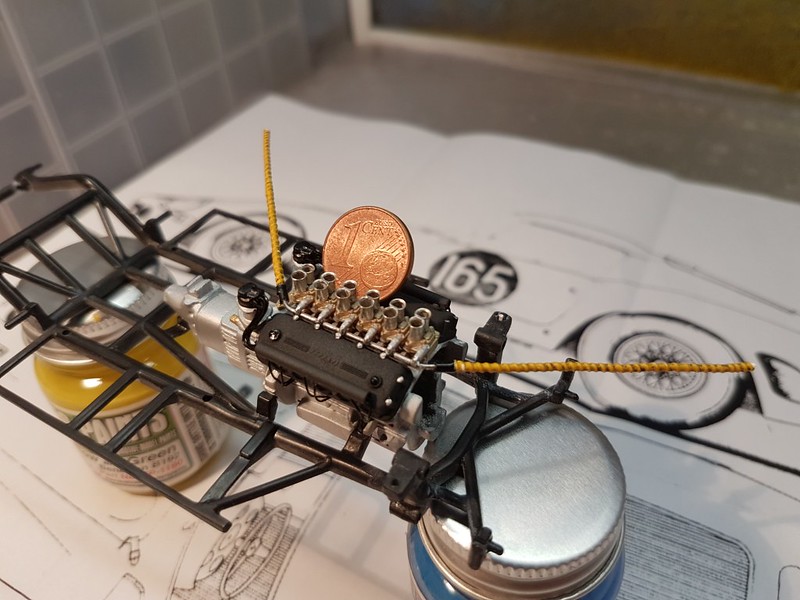

Ich habe den Rat von Ex43er befolgt und die Ventieldeckel dann doch noch

Schwarz Lackiert. Auch die einzelnen Kabel bekamen etwas Farbe:

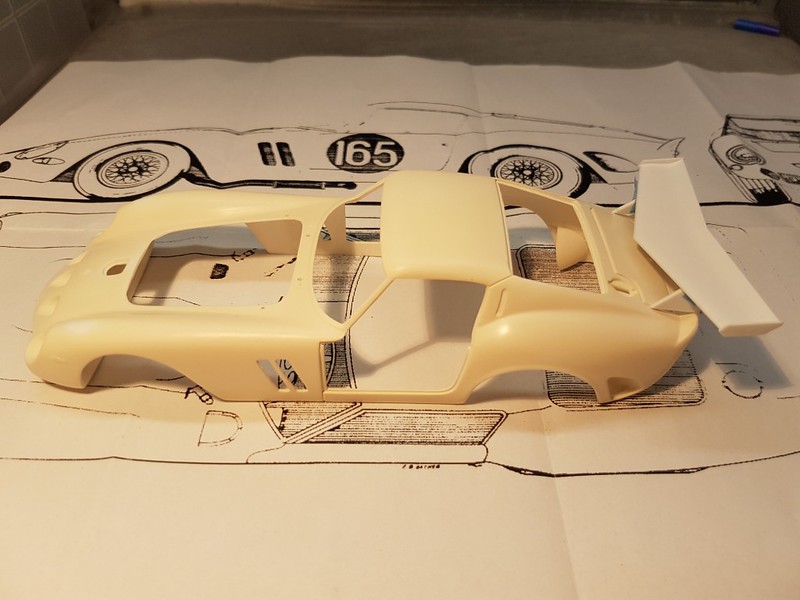

Danach wurde der Heckspoiler Angepasst...:

Scherz beiseite...

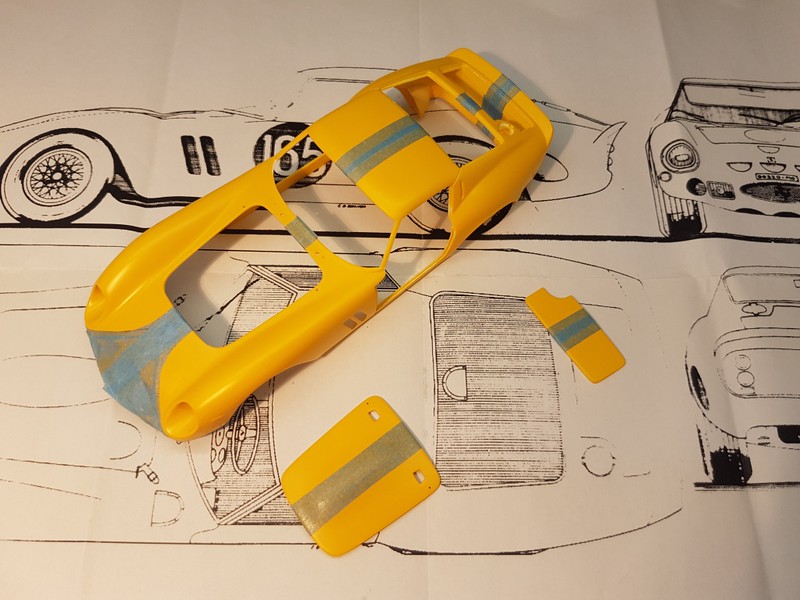

Die Karo bekam ihre erste Farbe.

Ich muss sagen das das Gelb am Auto auch ziemlich schnittig ausschaut:

....und was ist heute beim Fotos machen Passiert:

Natürlich ist mir die Karo, am Basteltisch, auf einen spitzen Gegenstand gefallen. Der entstandene Schaden ist genau dort wo

Später für den Streifen abgeklebt wird. (3. "gelbes Foto")

Auch an der Vorderseite der Motorhaube fehlt noch ein wenig Farbe. Das heißt: Nacharbeit...

Bis dahin

MFG Stefan

Am Motor wurde weiter gearbeitet.

Zuerst habe ich ein Sammelrohr aus Aluminium Ø2mm für die Zündkabel angefertigt.

An den seitlichen Bohrungen werden später die einzelnen Zündkabel durchgeführt.

Danach habe ich einen Schlauch aus zwei verschieden starken Drähten hergestellt.

Einfach den 0,3mm Draht um den 1mm Draht gewickelt und mit etwas Sekundenkleber gesichert.

Das ganze habe ich dann später mit Teflonband umwickelt.

Zum Schluss wurde das ganze noch lackiert.

Ich habe den Rat von Ex43er befolgt und die Ventieldeckel dann doch noch

Schwarz Lackiert. Auch die einzelnen Kabel bekamen etwas Farbe:

Danach wurde der Heckspoiler Angepasst...:

Scherz beiseite...

Die Karo bekam ihre erste Farbe.

Ich muss sagen das das Gelb am Auto auch ziemlich schnittig ausschaut:

....und was ist heute beim Fotos machen Passiert:

Natürlich ist mir die Karo, am Basteltisch, auf einen spitzen Gegenstand gefallen. Der entstandene Schaden ist genau dort wo

Später für den Streifen abgeklebt wird. (3. "gelbes Foto")

Auch an der Vorderseite der Motorhaube fehlt noch ein wenig Farbe. Das heißt: Nacharbeit...

Bis dahin

MFG Stefan

- tintifax_2

- Beiträge: 487

- Registriert: Do 16. Jun 2016, 17:07

- Wohnort: Irgendwo

Gold-Gelb

Du solltest es fast so belassen

Du solltest es fast so belassen

Es gibt keine dummen Fragen, nur dumme Antworten.

-

panzerchen

- Beiträge: 2529

- Registriert: Mi 27. Jun 2012, 20:22

- Wohnort: Neckarsulm

- Been thanked: 10 times

Sonnengelb, Golggelb, Sonnenblumengelb, Calendulagelb, Kurkumagelb, Maisgelb,Tagetesgelb, Erdschockengelb.....

Immerhin ist es eine intensive Farbe.

Eine seeeeehhhhhr intensive Farbe.....

Die erwähnten Kabel halte ich für Kraftstoffleitungen, und nicht für Teile des Zündsystems.

Aber vielleicht meine ich ja andere Teile ( ??? )

Immerhin ist es eine intensive Farbe.

Eine seeeeehhhhhr intensive Farbe.....

Die erwähnten Kabel halte ich für Kraftstoffleitungen, und nicht für Teile des Zündsystems.

Aber vielleicht meine ich ja andere Teile ( ??? )

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

Benettongelb ZP-1190

Hmmm die gelben Schläuche sind Krafstoffleitungen und die schwarzen sind Zündkabel... so wars eigentlich gemeint.

Mfg Stefan

Hmmm die gelben Schläuche sind Krafstoffleitungen und die schwarzen sind Zündkabel... so wars eigentlich gemeint.

Mfg Stefan

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

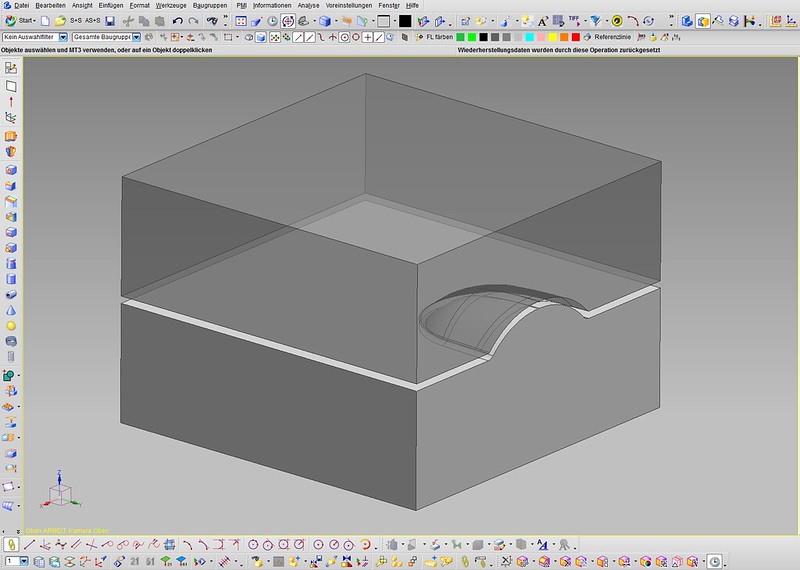

Update Nr.4:

Anfangen will ich mit einem kleinen Experiment das ich im Zuge des Bauberichtes gestartet habe.

Ich dachte mir das die Lufthutzen die im Bausatz beiliegen, nicht meinen Erwartungen entsprechen.

Deswegen werde ich mir selber welche bauen. Das ganze werde ich mit Unterstützung eines 3D-Druckers bewerkstelligen.

Hier ein Originalfoto der Lufthutzen:

Ich dachte mir also das ich mir eine Art Gesenk drucke, mit dem ich dann ein Stückchen Alublech in Form biegen werde.

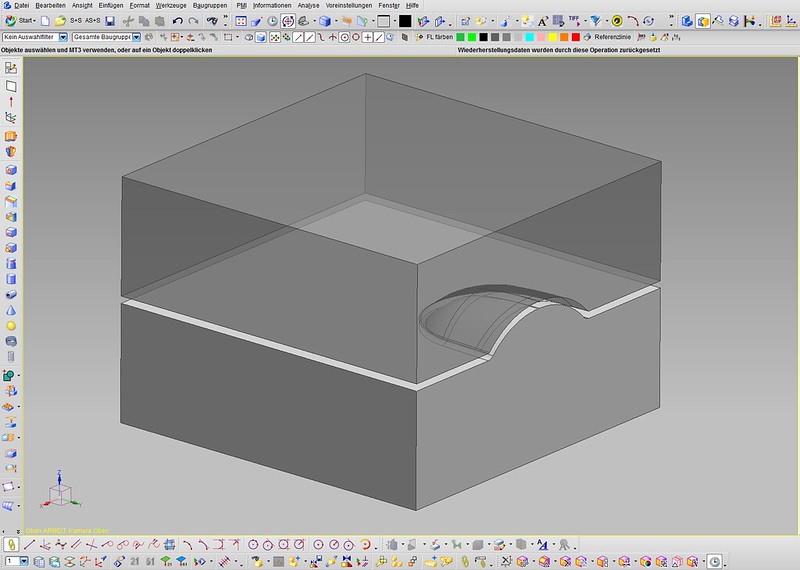

Zunächst musste ich mir also ein 3D Model am Pc. Modellieren.

Eine Sache von ca 5min. (...weil mein Job )

)

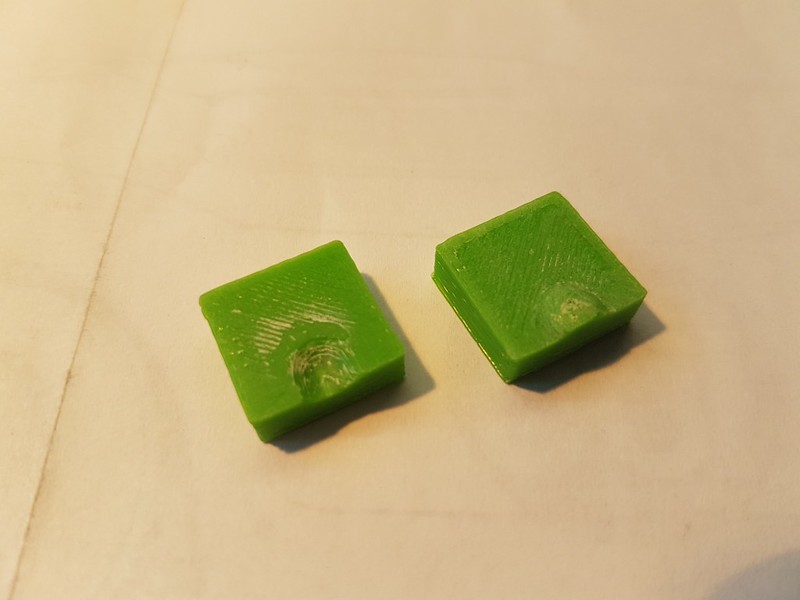

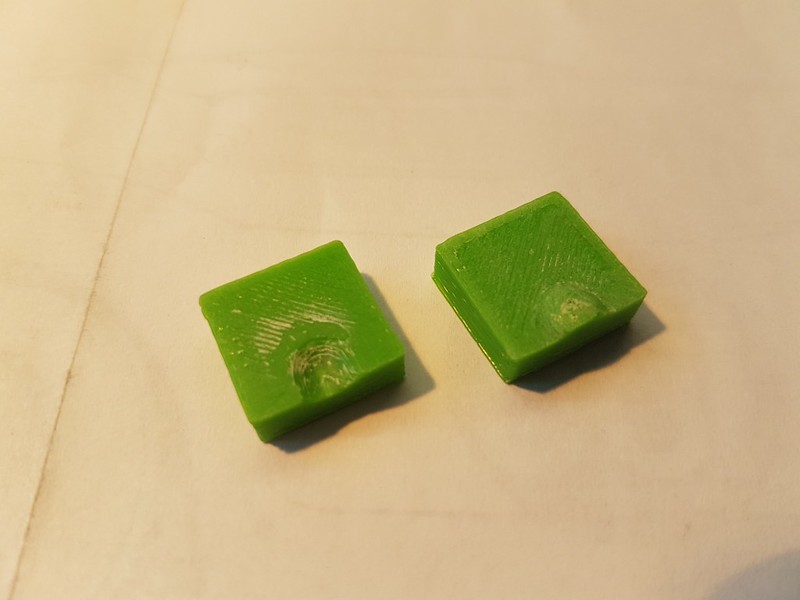

Nachdem ich dann STL-Files daraus erstellt habe, habe ich diese von einem Arbeitskollegen Drucken lassen: (l=15mm b=15mm

h= 5mm)

Leider ist der Druck ziemlich grob und somit stufig geworden. Ich habe die beiden Formen also mittels schleifen nachgearbeitet.

Das erste Ergebnis ist schon ganz gut. Es sind jedoch noch immer Riefen im Metall zu sehen. Im unteren Bild habe ich das

Alublech von einem Teelicht verwendet. Die Längsriefen die man sieht, sind noch vom Teelicht selber und nicht durch das Formen

entstanden.

Also habe ich die Formen nun nachträglich noch einmal mit Spachtelmasse geglättet. Das nächste mal gibt es dann das Ergebnis.

Wenn das jedoch nicht klappen sollte hab ich schon einen anderen Plan im Hinterkopf.

Also zurück zum Auto.

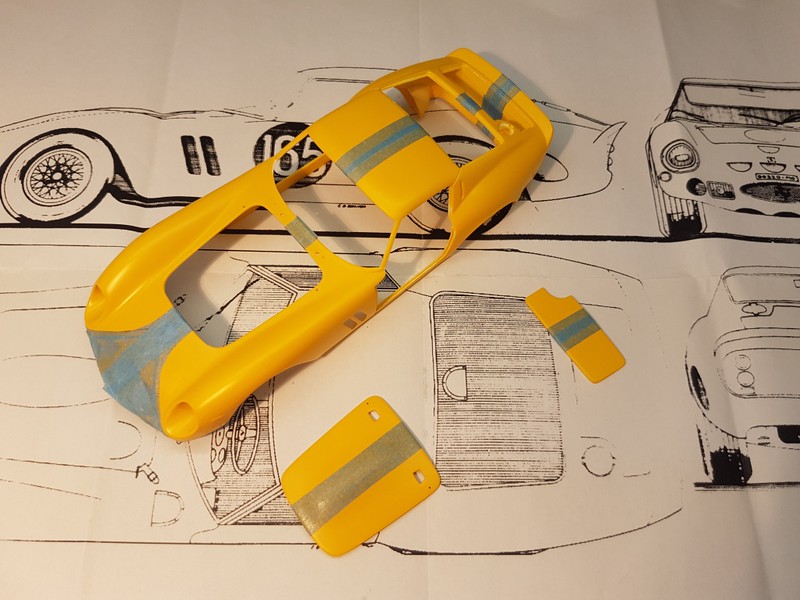

Zunächst wurde alles Abgeklebt. Dies war keine leichte Aufgabe. Besonders an der Front hatte ich einige Probleme.

Danach habe ich alles mit Blau gebrusht:

(An der stelle wollte ich noch sagen, das ich mit meiner neuen Lackierkabine mehr als zufrieden bin!)

Und dann kam der Moment der Wahrheit. Ich war richtig aufgeregt

Das nächste was ansteht ist das anbringen der Startnummern (112)

Das ganze wird dann später noch mit Klarlack versiegelt.

Keine Sorgen wegen der Türrahmen. Diese werden später mit BMF verkleidet.

Wenn Fragen entstanden sind; Immer her damit!

Für Tipps und Anregungen bin ich natürlich auch immer Dankbar.

MFG Stefan

Anfangen will ich mit einem kleinen Experiment das ich im Zuge des Bauberichtes gestartet habe.

Ich dachte mir das die Lufthutzen die im Bausatz beiliegen, nicht meinen Erwartungen entsprechen.

Deswegen werde ich mir selber welche bauen. Das ganze werde ich mit Unterstützung eines 3D-Druckers bewerkstelligen.

Hier ein Originalfoto der Lufthutzen:

Ich dachte mir also das ich mir eine Art Gesenk drucke, mit dem ich dann ein Stückchen Alublech in Form biegen werde.

Zunächst musste ich mir also ein 3D Model am Pc. Modellieren.

Eine Sache von ca 5min. (...weil mein Job

Nachdem ich dann STL-Files daraus erstellt habe, habe ich diese von einem Arbeitskollegen Drucken lassen: (l=15mm b=15mm

h= 5mm)

Leider ist der Druck ziemlich grob und somit stufig geworden. Ich habe die beiden Formen also mittels schleifen nachgearbeitet.

Das erste Ergebnis ist schon ganz gut. Es sind jedoch noch immer Riefen im Metall zu sehen. Im unteren Bild habe ich das

Alublech von einem Teelicht verwendet. Die Längsriefen die man sieht, sind noch vom Teelicht selber und nicht durch das Formen

entstanden.

Also habe ich die Formen nun nachträglich noch einmal mit Spachtelmasse geglättet. Das nächste mal gibt es dann das Ergebnis.

Wenn das jedoch nicht klappen sollte hab ich schon einen anderen Plan im Hinterkopf.

Also zurück zum Auto.

Zunächst wurde alles Abgeklebt. Dies war keine leichte Aufgabe. Besonders an der Front hatte ich einige Probleme.

Danach habe ich alles mit Blau gebrusht:

(An der stelle wollte ich noch sagen, das ich mit meiner neuen Lackierkabine mehr als zufrieden bin!)

Und dann kam der Moment der Wahrheit. Ich war richtig aufgeregt

Das nächste was ansteht ist das anbringen der Startnummern (112)

Das ganze wird dann später noch mit Klarlack versiegelt.

Keine Sorgen wegen der Türrahmen. Diese werden später mit BMF verkleidet.

Wenn Fragen entstanden sind; Immer her damit!

Für Tipps und Anregungen bin ich natürlich auch immer Dankbar.

MFG Stefan

- tintifax_2

- Beiträge: 487

- Registriert: Do 16. Jun 2016, 17:07

- Wohnort: Irgendwo

Das du auf den 3-D-Drucker zugreifst, kann ich verstehen.

Mit einem Stück Weichholz für das Negativ, Silikonspray als Trennmittel und Giessharz für die Form wäre das aber auch gegangen.

Allerdings deutlich weniger cool.

Und wenn du schon STL Files aus deinem Design machst, dann gleich in die CNC Fräse und aus einem ordentlichen Block Alu gefräst

Mit einem Stück Weichholz für das Negativ, Silikonspray als Trennmittel und Giessharz für die Form wäre das aber auch gegangen.

Allerdings deutlich weniger cool.

Und wenn du schon STL Files aus deinem Design machst, dann gleich in die CNC Fräse und aus einem ordentlichen Block Alu gefräst

Es gibt keine dummen Fragen, nur dumme Antworten.

"Die größten Kritiker der Elche waren früher selber welche!"

-

panzerchen

- Beiträge: 2529

- Registriert: Mi 27. Jun 2012, 20:22

- Wohnort: Neckarsulm

- Been thanked: 10 times

Wenn schon 3D-Druck, warum nicht gleich die Hutzen drucken ?

Zu grobkörnig ?

Die kannst Du doch genauso schlefen wie die Prägeform, oder nicht ???

Die Wandstärke zu dick ?

-->Auch kein Problem: den Einlauf kann man immer noch etwas dünner feilen.

Nichts gegen das modische 3D Druckverfahrern daß sicherlich, zu recht, weitere Verbreitung finden wird, aber meiner Meinung nach kann man solche Blechhutzen von Hand formen.

Z.B. aus Resten eines Teelichtes.

Zu grobkörnig ?

Die kannst Du doch genauso schlefen wie die Prägeform, oder nicht ???

Die Wandstärke zu dick ?

-->Auch kein Problem: den Einlauf kann man immer noch etwas dünner feilen.

Nichts gegen das modische 3D Druckverfahrern daß sicherlich, zu recht, weitere Verbreitung finden wird, aber meiner Meinung nach kann man solche Blechhutzen von Hand formen.

Z.B. aus Resten eines Teelichtes.

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

@Tintifax:

Mit einem Stückchen Weichholz eine Form selber bauen wäre auch eine Möglichkeit. Jedoch wäre mir der Zeitaufwand zu hoch gewesen. Ach weiß ich nicht ob das Holz den druck im Gesenk aushält und das Metall dann auch richtig formt. Die STL-Files gleich in der Firma Fräsen lassen wäre doch die Teuerste Variante...

@Ex43er:

Es wäre sicherlich auch kein Problem das Ich später auch noch ein Stückchen aus einer PET Flasche schneide. Dieses würde ich

mit deinem Fön kurz erhitzen und dann in die Form geben. Ist einen versuch wert.

@panzerchen:

Zu grobkörnig kann man nicht sagen. Eher zu stufig. Das verfahren das mein Arbeitskollege zum Drucken verwendet muss man sich vorstellen wie eine CNC gesteuerte Heißklebepistole. Es werden also kleine "Würste" übereinander geschichtet. Bei einer min. Schichtstärke von 0,2mm entstehen natürlich kleine Stufen. (Ges. höhe der Lufthutze = 1,5mm)

Die Hutzen würden zu klein für seinen 3D Drucker werden. Denn durch die hitzeeinwirkung am Druckkopf würden die kleinen Teile zu Klumpen verschmelzen. Später würde die ganze konstruktion wohl eher nicht zusammenhalten. Auch wenn es tatsächlich möglich ist die Hutzen gleich zu Drucken, mit dem Drucker von meinem Arbeitskollegen eher nicht. Das müsste man dann schon eher Lasersintern.

Hätte ich die Formen Hochkant Drucken lassen dann wäre der "Faserverlauf" auch sicherlich besser geworden.

Sollte das ganze wirklich nicht funktionieren, werde ich wahrscheinlich Verpackungsmaterial für Pillen dafür verwenden.

MFG Stefan

Mit einem Stückchen Weichholz eine Form selber bauen wäre auch eine Möglichkeit. Jedoch wäre mir der Zeitaufwand zu hoch gewesen. Ach weiß ich nicht ob das Holz den druck im Gesenk aushält und das Metall dann auch richtig formt. Die STL-Files gleich in der Firma Fräsen lassen wäre doch die Teuerste Variante...

@Ex43er:

Es wäre sicherlich auch kein Problem das Ich später auch noch ein Stückchen aus einer PET Flasche schneide. Dieses würde ich

mit deinem Fön kurz erhitzen und dann in die Form geben. Ist einen versuch wert.

@panzerchen:

Zu grobkörnig kann man nicht sagen. Eher zu stufig. Das verfahren das mein Arbeitskollege zum Drucken verwendet muss man sich vorstellen wie eine CNC gesteuerte Heißklebepistole. Es werden also kleine "Würste" übereinander geschichtet. Bei einer min. Schichtstärke von 0,2mm entstehen natürlich kleine Stufen. (Ges. höhe der Lufthutze = 1,5mm)

Die Hutzen würden zu klein für seinen 3D Drucker werden. Denn durch die hitzeeinwirkung am Druckkopf würden die kleinen Teile zu Klumpen verschmelzen. Später würde die ganze konstruktion wohl eher nicht zusammenhalten. Auch wenn es tatsächlich möglich ist die Hutzen gleich zu Drucken, mit dem Drucker von meinem Arbeitskollegen eher nicht. Das müsste man dann schon eher Lasersintern.

Es war für mich und meinem Arbeitskollegen sicherlich kein Aufwand. (Wie oben geschrieben ca 5min.) Und deswegen habe ich mich dazu entschieden dieses Experiment zu starten. Da die Form jedoch in alle Richtungen gebogen ist, stelle ich es mir schwer vor wie du das ganze mit der Hand formen könntest?Meiner Meinung nach kann man solche Blechhutzen von Hand formen.

Z.B. aus Resten eines Teelichtes.

Hätte ich die Formen Hochkant Drucken lassen dann wäre der "Faserverlauf" auch sicherlich besser geworden.

Sollte das ganze wirklich nicht funktionieren, werde ich wahrscheinlich Verpackungsmaterial für Pillen dafür verwenden.

MFG Stefan

- tintifax_2

- Beiträge: 487

- Registriert: Do 16. Jun 2016, 17:07

- Wohnort: Irgendwo

Ich hatte gemeint, das Weichholz zu formen (Positiv), dann mit Giessharz das eigentlich Modell zu gießen (Negativ) und in diesem Modell die Hutze zu formen.Gastronaut hat geschrieben:@Tintifax:

Mit einem Stückchen Weichholz eine Form selber bauen wäre auch eine Möglichkeit. Jedoch wäre mir der Zeitaufwand zu hoch gewesen. Ach weiß ich nicht ob das Holz den druck im Gesenk aushält und das Metall dann auch richtig formt. Die STL-Files gleich in der Firma Fräsen lassen wäre doch die Teuerste Variante...

Ich hätte aber auch den 3D Drucker genommen.

PS: Das mit dem Alublock war natürlich ein Scherz.

Es gibt keine dummen Fragen, nur dumme Antworten.

- Gastronaut

- Beiträge: 651

- Registriert: Mi 11. Dez 2013, 18:35

- Wohnort: Österreich / Stmk / Rottenmann

Ahhh Ok…

Stand ein bisschen auf der Leitung…

Obwohl das Fräsen lassen ev. (als reiner Neugier) doch noch eine Option wäre…

MFG

Stand ein bisschen auf der Leitung…

Obwohl das Fräsen lassen ev. (als reiner Neugier) doch noch eine Option wäre…

MFG